تُصنع منتجات PVC أساسًا من مسحوق أو مركبات PVC الخام عن طريق عملية الحرارة والضغط. والعمليتان الرئيسيتان المستخدمتان في التصنيع هما البثق والقولبة.

تتضمن معالجة بولي كلوريد الفينيل (PVC) الحديثة أساليب علمية متطورة تتطلب تحكمًا دقيقًا في متغيرات العملية. مادة البوليمر عبارة عن مسحوق حر التدفق، يتطلب إضافة مثبتات ومساعدات معالجة. تُعد الصياغة والمزج مرحلتين أساسيتين من العملية، حيث تُلتزم بمواصفات دقيقة للمواد الخام الواردة، والدفعات، والخلط. يمكن تغذية آلات البثق أو القولبة مباشرةً، على شكل "مزيج جاف"، أو معالجة مسبقًا لتحويلها إلى "مركب" حبيبي.

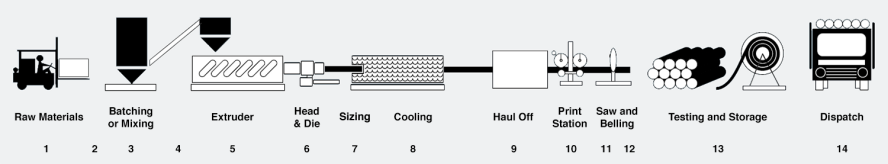

البثق

يُوزن البوليمر والمواد المضافة (1) بدقة (2) وتُعالَج عبر عملية خلط عالية السرعة (3) لخلط المواد الخام في خليط جاف متجانس التوزيع. يتم الوصول إلى درجة حرارة خلط تبلغ حوالي 120 درجة مئوية باستخدام الحرارة الاحتكاكية. في مراحل مختلفة من عملية الخلط، تذوب المواد المضافة وتُغلّف حبيبات بوليمر PVC تدريجيًا. بعد الوصول إلى درجة الحرارة المطلوبة، يُفرّغ الخليط تلقائيًا في حجرة تبريد تُخفّض درجة الحرارة بسرعة إلى حوالي 50 درجة مئوية، مما يسمح بنقل الخليط إلى مخزن وسيط (4) حيث يتم تحقيق درجة حرارة وكثافة متساويتين.

قلب العملية، الطارد (5)، مزود بأسطوانة مُقسمة إلى مناطق مُتحكم في درجة حرارتها تدور فيها براغي دقيقة. براغي الطارد الحديثة أجهزة مُعقدة، مُصممة بعناية بمسارات مُتنوعة للتحكم في الضغط والقص المُطور في المادة، خلال جميع مراحل العملية. يُحسّن تصميم البراغي المُزدوجة ذات الدوران المُعاكس، المُستخدم من قِبل جميع المُصنّعين الرئيسيين، من عملية المعالجة.

يُقاس مزيج PVC الجاف في الأسطوانة والبراغي، والتي تُحوّل المزيج الجاف إلى حالة "الانصهار" المطلوبة، وذلك بالحرارة والضغط والقص. أثناء مروره على طول البراغي، يمر PVC عبر عدد من المناطق التي تضغط وتُجَنِّس وتُنفِّس تيار الصهر. تزيد المنطقة النهائية الضغط لبثق المصهور عبر الرأس ومجموعة القالب (6) المُشكَّلة وفقًا لحجم الأنبوب المطلوب وخصائص تدفق تيار الصهر. بمجرد خروج الأنبوب من قالب البثق، يُحدَّد حجمه بالمرور عبر غلاف تحجيم دقيق مزود بتفريغ خارجي. هذا يكفي لتصلب الطبقة الخارجية من PVC والحفاظ على قطر الأنبوب أثناء التبريد النهائي في حجرات تبريد مائية مُتحكَّم بها (8).

يتم سحب الأنبوب خلال عمليات التحديد والتبريد بواسطة الساحب أو جهاز السحب (9) بسرعة ثابتة. يُعد التحكم في السرعة أمرًا بالغ الأهمية عند استخدام هذه المعدات، لأن سرعة سحب الأنبوب تؤثر على سُمك جدار المنتج النهائي. في حالة الأنابيب ذات الوصلات الحلقية المطاطية، يتم إبطاء عملية السحب على فترات زمنية مناسبة لزيادة سُمك الأنبوب في منطقة التجويف.

تقوم طابعة خطية (10) بتمييز الأنابيب على فترات منتظمة، مع تحديدها وفقًا للحجم، والفئة، والنوع، والتاريخ، ورقم المعيار، ورقم الطارد. يقطع منشار القطع الآلي (11) الأنبوب بالطول المطلوب.

تُشكّل آلة تشكيل الأنابيب تجويفًا في نهاية كل طول من الأنبوب (12). يوجد نوعان عامان للتجويف. بالنسبة للأنابيب ذات الوصلات الحلقية المطاطية، يُستخدم مغزل قابل للطي، بينما يُستخدم مغزل عادي للوصلات المذيبة. يتطلب أنبوب الحلقة المطاطية حافة مشطوفة على الصنبور، والتي تُنفّذ إما في محطة المنشار أو وحدة التشكيل.

يُخزَّن المنتج النهائي في أماكن مخصصة للفحص والاختبارات المعملية النهائية وقبول الجودة (13). يُختَبَر ويُعاين جميع الإنتاج وفقًا للمعايير الأسترالية المناسبة و/أو مواصفات المشتري.

بعد الفحص والقبول، يتم تخزين الأنبوب في انتظار الشحن النهائي (14).

بالنسبة لأنابيب PVC الموجهة (PVC-O)، تتبع عملية البثق عملية تمدد إضافية تتم في ظل ظروف درجة حرارة وضغط محددة بدقة ومُتحكم فيها بدقة. وخلال التمدد، يحدث التوجه الجزيئي، الذي يُضفي القوة العالية المميزة لأنابيب PVC-O.

وقت النشر: ٢١ ديسمبر ٢٠٢٢